Det tekniske hjørne 2 – Indlæg om tekniske produkter

Det tekniske hjørne – Flamme detektion

Skrevet af Morten B. Jensen, Manager, Instrumentation, KLINGER Danmark

Flamme detektorer benyttes på mange måder, afhængig af installationen, og udgangssignalet kan benyttes til alt fra alarmhorn til systemer for deaktivering af forsyningslinjer (f.eks. en naturgasledning) eller aktivering af brandslukningssystemer.

Hvad er en flamme

En flamme er den synlige, gasformige del af en brand. Det skyldes en meget eksoterm reaktion, hvor flammens farve og temperatur afhænger af den brændstoftype, som er involveret i forbrændingen. Hvis man f.eks. holder en lighter hen til et lys vil den påførte varme forårsage, at brændstofmolekylerne i lysets voks fordamper. I denne tilstand kan de hurtigt reagere med ilten i luften, hvilket giver tilstrækkelig varme til den eksoterme reaktion der vil fordampe endnu mere brændstof og således opretholde en konsistent flamme. Flammens høje temperatur bevirker, at de fordampede brændstofmolekyler nedbrydes og danner forskellige ufuldstændige forbrændingsprodukter og frie radikaler. Tilstrækkelig energi i flammen vil excitere elektronerne i nogle af de forbigående reaktionsmellemprodukter, såsom Methylidyne-radikalet (CH) og diatomisk kulstof (C2), hvilket resulterer i emission af synligt lys, når disse stoffer frigiver deres overskydende energi. Da forbrændingstemperaturen på en flamme stiger (hvis flammen indeholder små partikler af uforbrændt kulstof eller andet materiale), vil den gennemsnitlige energi af den elektromagnetiske stråling også gøre det.

Flammens farve

Flammens farve afhænger af flere faktorer, men i de mest almindelige type flammer, kulbrinteflammer, er det iltforsyning og omfanget af forbrænding af brændstof-oxygen, der bestemmer forbrændingshastigheden, og dermed temperatur/reaktionsveje, hvorved der produceres forskellige farvetoner.

I et laboratorium brænder en Bunsenbrænder med gul flamme (også kaldet en sikkerhedsflamme) ved ca. 1.000 °C. Dette skyldes gløden af de fine sodpartikler, der produceres i flammen. Med stigende iltforsyning produceres mindre sod, på grund af en mere fuldstændig forbrænding, hvilket fører til et blåt udseende. Spekteret af en forblandet (fuldstændig forbrænding) butanflamme viser, at den blå farve opstår specifikt på grund af emission af molekylære radikaler i flammen, som udsender det meste af deres lys langt under ≈565 nanometer – altså i de blå og grønne områder af det synlige spektrum.

Den koldere del af flammen vil være rød (ufuldstændig forbrænding) med overgang til orange, gul og hvid, idet temperaturen stiger jo tættere på den hvide skala man kommer.

Flamme detektoren

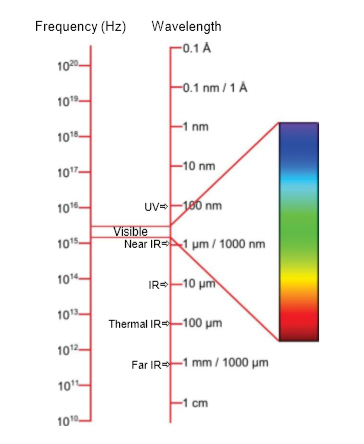

Flamme detektorer er baseret på optiske systemer, der benytter forskellige principper til at undersøge om der er flammer tilstede i et område. De mest almindelige leder efter usynligt ultraviolet (UV) eller Infrarødt (IR) lys, som kan være tegn på flammer. Ved at lede efter forekomsten af ”usynligt” infrarødt eller ultraviolet lys, bliver måleresultater mindre afhængig af interferens fra f.eks. sollys, røg, støv eller damp.

Infrarødt lys består af spektrale bølgelængder der er længere end farven rød. Det IR-område som anvendes for branddetektering, og som er usynligt for det menneskelige øje, er fra ca. 700 nanometer til 7000 nanometer (0,7 til 7,0 mikron). Avancerede flamme detektorer anvender flere IR detektorer, f.eks. en NearBand IR ™ -del til spektret fra ca. 185 til 260 nanometer og en WideBand IR-del til området fra ca. 0,7 til 3,3 mikron. På denne måde kan detektorerne ”føle” over 80% af den samlede strålingsenergi, der udsendes af en brand.

Til at afgøre, om en brand faktisk er til stede inden for detektorens synsfelt, benyttes en mikroprocessor med algoritmer for sofistikeret elektronisk signalanalyse, der reducerer virkningen af optisk kontaminering og røg, til præcist at skelne mellem strålingsenergien fra en rigtig brand og en falsk alarmkilde.

På diagrammet ses spredningen af den usynlige UV / IR-stråling, der er tilgængelig til prøveudtagning uden for det menneskelige synsområde, og det ses hvordan en UV / IR-detektor kan være potentielt 1 million gange mere følsom end et menneskeligt øje.

Det skal dog bemærkes at overvågning af en brandzone gennem glas- eller akrylvægge kan reducere følsomheden af visse typer af flammedetektorer – f.eks. er almindeligt glas og akryl kendt for at blokere for IR stråler, men ikke UV stråler.

Viderebehandling af signalet

Da der oftest skal reageres indenfor sekunder på en brandalarm er det vigtigt at alarmen videregives på den rigtige måde. Afhængig af konfigurationen kan handlingerne omfatte aktivering af en eller flere statusdioder, relæer, et strømsignal og/eller afsendelse af digitale data såsom RS-485 FireBusII og Modbus. Der findes endog systemer der har indbygget kamerafunktion, så alarmsignalet visuelt kan kontrolleres f.eks. på en brandstation, inden der sendes udrykningskøretøjer til stedet.

Da det er sikkerhedsudstyr er selvfølgelig også vigtigt at mikroprocessorer kan bestemme, baseret på intern test, om detektoren ikke fungerer korrekt, og ud fra disse test aktiverer eventuelle fejludgange og status-LED.

Det tekniske hjørne – Termisk masseflowmåler

Artiklen er leveret af Morten B. Jensen, Manager, Instrumentation, KLINGER Danmark A/S

Princippet beskriver hvordan et opvarmet legeme afkøles i en gasstrøm, og vi hører det daglig omtalt i både TV og radio i forbindelse med vejrudsigten. Her tales der ofte om hvad vindens afkøling vil betyde for vores opfattelse af temperaturen – og hvordan en kraftig vind kan give os følelsen det er meget koldere end det reelt er.

I praksis er det muligt at benytte dette fænomen til at måle flowet med. Det gøres ved at kontrollere opvarmningen af et legeme i gasstrømmen, idet opvarmningen styres så der altid er en konstant differenstemperatur med en identisk udformet reference, så vil den effekt der skal benyttes til opvarmningen nemlig være proportional med masseflowet af gassen.

I matematiske termer udtrykkes dette som: Q = (k*F*S*dT/d) * (m*d/u)p * (Pr)n,

Hvor:

Q er den energi der tilføres det cylindriske legeme

k er gassens termiske ledningsevne

u er gassens viskositet

dT er differenstemperaturen mellem de to legemer

m er gassens masseflow

d er det cylindriske legemes diameter

S er legemets overflade areal

Pr er gassens specifikke varmekapacitet udtrykt i Prandtl's tal

F, p og n er konstanter bestemt af målerens fysiske udformning

Studeres dette udtryk lidt nærmere vil det fremgå, at en række af parametrene er konstanter eller data, der har med den fysiske udformning af måleren at gøre. Samles disse til en ”målerkonstant” vil det fremgå at den tilførte energi kun afhænger af to størrelser:

- Gassens masseflow (m) der er den parameter man ønsker at måle

- Gassens egenskaber (k, u og Pr)

Umiddelbart fremgår det også at hverken mediets tryk eller temperatur indgår i grundligningen for måleprincippet, hvilket dog er en sandhed med modifikationer. Den termiske ledningsevne for en gas varierer nemlig med tryk og temperatur, en variation, der ved lave værdier og ”simple gasarter” som atmosfærisk luft, nitrogen, kuldioxid, methan o.lign, kan betragtes som minimal i forhold til måleusikkerheden. Bliver forholdene mere krævende bør opgaven vurderes fra gang til gang, for at sikre målingen nu også kan give de ønskede resultater.

For at kompensere for princippets afhængighed af gassens egenskaber skal måleren kalibreres på det aktuelle produkt, for at få en troværdig måling. I praksis er det dog muligt at foretage kalibreringen på en veldefineret gasart, f.eks. luft, og tilføje en omregnings faktor, der tager højde for det aktuelle produktets termiske ledningsevne, viskositet og specifikke varme kapacitet.

I faktoren indregnes information om gassens ”fugtindhold”, idet den termiske ledningsevne kan variere med op til 50% ved overgang fra tør til mættet gas.

Opbygning af en termisk masseflowmåler

De meste udbredte typer af termiske flowmålere er små kompakte enheder, hvor gassen ledes i en delstreng forbi to temperaturfølere – mellem disse er placeret et lille varmelegeme, der tilfører en konstant energi og det er så differenstemperaturen der er et udtryk for masseflowet.

Fordelen ved dette arrangement er, at sensorelementet kan fremstilles som en lille integreret enhed (CMOS chip), med meget lille energiforbrug og hurtig responstid, og for producenten nok så vigtigt, med stor ensartethed, der letter den senere indstilling/kalibrering.

Hele herligheden monteres på flowstrækket, der også indeholder en flowsplitter / restriktion, som sørger for en repræsentativ del af flow’et passerer målekammeret. Det er så op til elektronikken, og leverandørens erfaring, at tolke den målte differenstemperatur – og omsætte den til et brugbart målesignal.

De kompakte målere dækker normalt områder for luft fra 25Nml/min op til 450Nl/min, afhængig af målestrækkets dimensioner. Den forventede nøjagtighed er typisk bedre end 1% af måleværdien – en værdi der måske lyder lidt høj, men for en kompenseret gasmåling er det faktisk en rigtig god nøjagtighed – med et stort dynamikområde på 100:1.

Til større rørsystemer/flowmængder er er de kompakte enheder ikke relevante, derimod kan der benyttes indstiksmålere, hvor de to temperaturfølere er placeret ude i spidsen hvor flowet ønskes målt. Det betyder at selve sensordelen kun udgør en ringe restriktion i rørsystemet, og derfor er vil det være velegnet til at arbejde ved meget lave driftstryk.

Indstiksmålerens største ulempe er, at det er en måling i et punkt, hvilket betyder at den optimale nøjagtighed kun kan opnås, hvor produktets hastighedsprofil er entydig defineret, og identisk med det profil der findes på kalibreringsstedet.

Erfaring har vist, at de bedste måleresultater opnås når måleren installeres på et vertikalt rør, så eventuelt kondensat kan løbe væk fra måleren, ligesom det for denne type målere – mere end nogen anden gælder – at jo længere lige rørstræk før måleren desto bedre måleresultat.

Med indstiksmålere kan man normalt ikke regne med en målenøjagtighed på bedre end +/- 2% af måleværdien i hele området – et område som til gengæld er meget stort typisk 100:1. Egenskaber der bl.a. gør måleren velegnet til opgaver hvor såvel måling, som lækagesporing er ønsket.

Konklusion

Som et af de nyeste måleprincipper indenfor flow, giver de termiske målere en række spændende fordele som umiddelbart gør dem velegnede til de fleste måleopgaver indenfor gasmåling. Her tænkes specielt på dynamikområdet der er en unik egenskab princippet, som ikke kan matches af andre målerprincipper i tilsvarende prisleje.

Princippet er i dag under stadig udvikling, og vi vil i nær fremtid se målere der også kan benyttes til væske - og hvis udformning vil gøre, at de er mindre afhængige af de fysiske montageforhold i anlægget.

Allerede i dag kan princippet dog tilbyde en række fordele, specielt indenfor overvågningsopgaver, som giver brugeren mulighed for at foretage en ”ægte” masseflowmåling, hvor man tidligere måtte måle andre parametre, til en attraktiv pris.

Det tekniske hjørne – Flowmåling med ultralyd – Inline

Skrevet af Morten B. Jensen, Manager, Instrumentation, KLINGER Danmark

Der findes 2 grundprincipper, nemlig Dopler og Transit Time - af disse udgør det sidstnævnte mere end 90% af alle inline installationer.

Transit time princippet

Princippet er baseret på samtidig udsendelse af ét ultralydssignal medstrøms og ét modstrøms. Da modstrøms signalet vil være længere tid undervejs, vil forskellen i vandringstiderne være et udtryk for væskehastigheden, som kan beregnes rent elektronisk, idet det viser sig at måling af flowhastigheden, baseret på ultralyd, er:

- Uafhængig af mediets densitet

- Uafhængig af mediets viskositet

- Uafhængig af lydens hastighed i det aktuelle medie

Dette er 3 meget vigtige konklusioner, da det i praksis betyder at en ultralydsflowmåler f.eks. kan kalibreres med vand – og derefter anvendes på andre væsker uden at skulle omkalibreres!

En flowmåler efter transit time princippet vil typisk arbejde i et område mellem 0,1 og 5 MHz (høje frekvenser for væsker/lave for gasser), og det er derfor meget korte tidsintervaller, typisk i området mikrosekunder, der arbejdes med. Det stiller igen store krav til de piezokrystaller, der benyttes til at generere/opsamle signalerne.

Et typisk eksempel ved en kunne være (1 MHz målesystem):

Indvendig rørdiameter: D = 100 mm

Vinkel mellem rørvæg og sensor α = 45°

Medie: vand (lydhastighed c = 1480 m/s)

Flowhastighed v = 1 m/s

Tidsmåling, medstrøm = 95,4949 μs

Tidsmåling, modstrøm = 95,5862 μs

Differenstid ΔT = 91.3 ns

For at opnå en opløsning på 0.5% kræver det således at systemet kan detektere tidsforskelle på mindre end 500 ps (Pico sekund = 10-12 sekund)!

Flere spor i samme måler øger nøjagtigheden

Ikke alle flowmålere kan installeres under ideelle betingelser, og som de fleste andre måleprincipper påvirkes målenøjagtigheden i ultralydsmålere af flowprofilet på målestedet.

Da lydbølger kun kan udbrede sig i rette linjer, betyder det at flowmåleren kun kan måle på det som ultralydssporet ”skyder” igennem – og målesystemet vil opfatte den målte flowhastighed som et gennemsnit for hele rørets areal, hvilket kan vise sig at give endog meget store afvigelser fra ”den virkelig verden”. Derfor er der udviklet ultralydsmålere med flere sensorpar, som placeres så de samtidig kan måle væskehastigheden flere steder i målerøret. Det endelig flowsignal kan derefter udregnes i transmitteren, som en vægtet middelværdi af de målte værdier - i praksis kan dette betyde temmelig meget:

Med udgangspunkt i 2 veldefinerede tilstande, nemlig laminart flow (Reynolds tal < 2.500) og turbulent flow (Reynolds tal > 20.000), kan vi kigge på 3 repræsentative udgaver af ultralydsflowmålere:

1-spors måleren måler hastigheden ét sted i røret og ”forudsætter” at målestedet er repræsentativt for resten af målingen. Ved måling i de 2 tilstande konstateres en forskel på næsten 30% i resultatet.

3-spors måleren måler hastigheden 3 steder i røret og midler værdien for at kompensere for ulineariteten. Fornuftig placering af sensorer og midling af måleresultaterne giver en væsentlig forbedring i udlæsningen, og forskellen er kun omkring 0,5% under de samme konditioner.

5-spors måleren måler hastigheden hele 5 steder, hvilket kortlægger hastighedsprofilet endnu bedre. Med de mange spor kan opnås målenøjagtigheder på bedre end +/- 0,15% af måleværdien, hvilket gør denne type af målere attraktive til afregningsformål.

Ovenstående er baseret på målinger med et symmetrisk flowprofil – altså under ideelle forhold. Ændres disse forhold, f.eks. ved at placere måleren umiddelbart efter en bøjning, vil der fremkomme andre værdier for afvigelserne. Alligevel gælder det at jo flere spor der måles i, desto bedre ”billede” får man af hastighedsprofilet, hvilket alt andet lige giver mulighed for en mere nøjagtig måling af flowet.

Begrænsninger i anvendelsen

Transit time princippet anvendes primært til rene væsker/gasser, da ultralydssignalet skal kunne løbe uhindret mellem sensorerne.

Luftbobler/fugt og partikler kan virke dæmpende på lydsignalet, i visse tilfælde kan det endog give falske refleksioner. Det er ikke muligt at angive eksakte værdier for hvor ”snavset” mediet kan være, det afhænger af hvilket materiale forureningskilden er lavet af, men som håndregel gælder:

- Gas/luftbobler i væske < 1% vol

- Faste partikler i mediet < 5% vol

Selvom princippet er uafhængigt af mediets viskositet er der dog en begrænsning for hvor viskose væsker man kan måle på. Det bunder i måden hvorved lyd udbreder sig på. Lydbølger er i bund og grund trykbølger. I væsker vil disse skabe mekaniske bølger ved at komprimere mediet – er mediet meget viskost vil det ikke kunne komprimeres og måling vil være umuliggjort. Grænsen for hvornår dette sker, afhænger både af lydkildens styrke og af væskens viskositet – en vejledende værdi der angiver maks. viskositet pr. meter mellem sensorerne, værdien er 100cP/m, men er der mistanke om opgaven kan volde problemer, kan den verificeres ved en forudgående beregning.

Nyheder og Indlæg om Det tekniske hjørne 2 – Indlæg om tekniske produkter

Seneste om Det tekniske hjørne 2 – Indlæg om tekniske produkter